項(xiàng)目基本情況介紹

某食品廠是以屠宰生雞為主的企業(yè),其一天八萬只雞產(chǎn)生500-600 m³/d的廢水。進(jìn)水COD 在300-800 mg/L不等,進(jìn)水總氮在50-60 mg/L(基本上為氨氮,進(jìn)水基本不存在硝態(tài)氮和亞硝態(tài)氮)。現(xiàn)用工藝為A2/O,按現(xiàn)有處理能力出水總氮只能控制到40 mg/L,其他指標(biāo)皆為達(dá)標(biāo)。

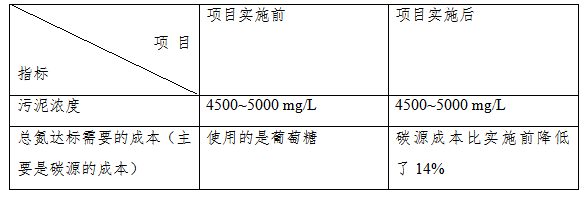

水廠原先使用固體葡萄糖(COD為90萬mg/L)。應(yīng)客戶要求,我司提供總氮激活菌101及復(fù)合碳源102,并派遣專業(yè)人員前往水廠進(jìn)行調(diào)試,將出水總氮降至標(biāo)準(zhǔn)以內(nèi)。

項(xiàng)目實(shí)施要求

在不改變水站原有設(shè)施的條件下,使用我司復(fù)合碳源,并配合總氮降解菌,將系統(tǒng)出水總氮穩(wěn)定降至15 mg/L以下。

項(xiàng)目實(shí)施人員及分工

調(diào)試人員:董工、李工(長隆科技)、張工(食品廠廠長)

(a)系統(tǒng)控制人員:對各系統(tǒng)進(jìn)行操控,主要是提升泵的流量調(diào)節(jié)、主反應(yīng)區(qū)攪拌效果(曝氣大小)、加藥設(shè)施、泥水分離設(shè)施(沉淀池的泥位)、排泥設(shè)施、壓泥等,設(shè)備控制坦洲污水現(xiàn)場技術(shù)郭工負(fù)責(zé),長隆科技工程師配合。

(b)水質(zhì)監(jiān)控人員:了解中控系統(tǒng),對處理后水質(zhì)進(jìn)行跟蹤監(jiān)控,保證出水水質(zhì),碳源加藥量的控制調(diào)整由長隆科技工程師負(fù)責(zé)。

(c)水質(zhì)監(jiān)測人員:由長隆工程師與中化實(shí)驗(yàn)室做各個(gè)關(guān)鍵工藝參數(shù)點(diǎn)理化指標(biāo)監(jiān)測(氨氮、COD、總氮、DO等)。

項(xiàng)目實(shí)施時(shí)間及運(yùn)行情況

調(diào)試時(shí)間 07.10-2 07.21

復(fù)合碳源投加:復(fù)合碳源102的COD為60萬mg/L,采取隔膜計(jì)量泵投加,使進(jìn)水COD提升300-400 mg/L。

菌種及復(fù)合碳源投加:7月10日投加菌種100 kg于厭氧池和缺氧池進(jìn)水。

水質(zhì)監(jiān)控:每天取各工藝段水樣檢測COD、總氮、氨氮,數(shù)據(jù)記錄保存。

日常運(yùn)行管理:

a.長隆工程師在要求調(diào)整工藝時(shí),先通知現(xiàn)場負(fù)責(zé)人,在現(xiàn)場負(fù)責(zé)人配合下調(diào)整;

b.長隆工程師實(shí)行12小時(shí)跟班;

c.現(xiàn)場遇到突發(fā)事件與現(xiàn)場負(fù)責(zé)人一起協(xié)同解決。

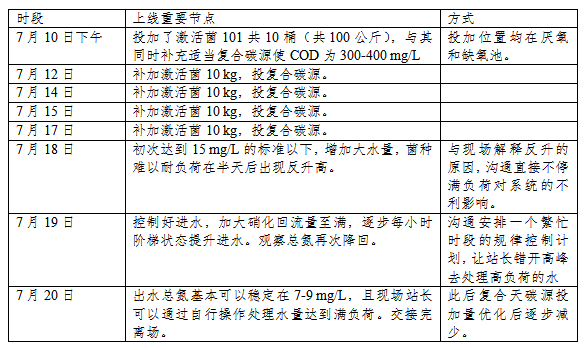

項(xiàng)目實(shí)施重要節(jié)點(diǎn)記錄

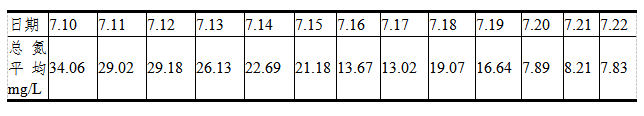

項(xiàng)目實(shí)施后數(shù)據(jù)記錄

項(xiàng)目小結(jié)及建議

由調(diào)試數(shù)據(jù)記錄可知,我司菌種及碳源對生化系統(tǒng)總氮的去除率有明顯的提升效果。通過我司投加總氮去除菌后,次日出水總氮呈現(xiàn)下降趨勢并降至標(biāo)準(zhǔn)15 mg/L以下,并持續(xù)穩(wěn)定達(dá)到排放標(biāo)準(zhǔn)。

去除總氮的關(guān)鍵在于厭缺氧降解硝態(tài)氮與好氧出水硝化液回流前端之間形成一個(gè)密切的動態(tài)平衡,所以硝化液回流量的控制顯得尤為重要。建議配合我司自動加藥系統(tǒng),可自動調(diào)節(jié)流量至設(shè)定值,使藥劑穩(wěn)定投加,確保最終出水穩(wěn)定達(dá)標(biāo)。

降成本及排泥量分析